Vielen Dank für Ihre Aufmerksamkeit auf Emdoor Rugged PC!

Bitte füllen Sie das Formular aus, um uns Ihre Bedürfnisse mitzuteilen. Wir werden uns so schnell wie möglich mit Ihnen in Verbindung setzen.

Hintergrund

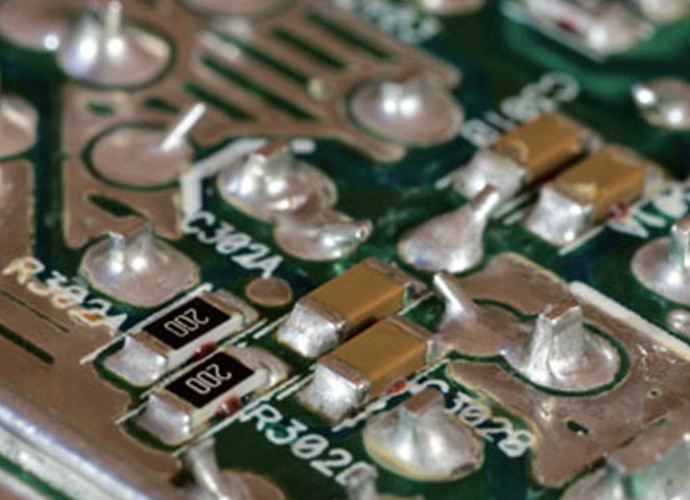

Der Ofen wird üblicher weise als Ausrüstung im Leiterplatte prozess verwendet. Ob nach dem Drucken der Tinte, nach dem Schweißen oder nach dem Auftragen von Schutz farbe, die Halbfabrikate müssen in den Ofen geschickt werden, um zu einem geeigneten Zeitpunkt und zu einer angemessenen Temperatur getrocknet zu werden. Der traditionelle PCB-Back prozess wird manuell vom Personal gesteuert. Wenn der unsachgemäße Betrieb oder Eingabe fehler, ist es möglich, die gesamte Charge von Halbzeugen zu zerstören. Darüber hinaus ist das traditionelle Gerät nicht an den Computer anges ch lossen, und es gibt keine vollständige Back aufzeichnung, um das Problem zu finden.

Herausforderung

1. manuelle Bedienung, hohe Fehlerrate;

2. Es ist schwierig, Informationen zu sammeln, und die Ursache des Problems kann nicht zurück verfolgt werden.

Einführung

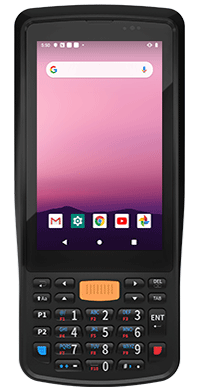

Emdoor Info Industrial Control Computer hat eine solide Grundlage für das PCB-Ofen-Überwachungs system geschaffen, um die Kombination aus Ofen automatisierung und Internet der Dinge zu lösen. Der Ofen betreiber muss das System nur im Voraus für unterschied liche Backt emperatur kurven eingeben, die für verschiedene Chargen von Produkten und Prozessen erforderlich sind. Scannen Sie einfach den Barcode auf derselben Charge von Halbzeugen mit einem Handheld-Barcode-Scanner vor Ort, und es werden die entsprechenden Material nummern informationen, Arbeits auftrag und Temperatur kurve angezeigt. Das System wird auch eine Aufzeichnung der Back geschichte aller Produkte für zukünftige Anfragen hinterlassen.

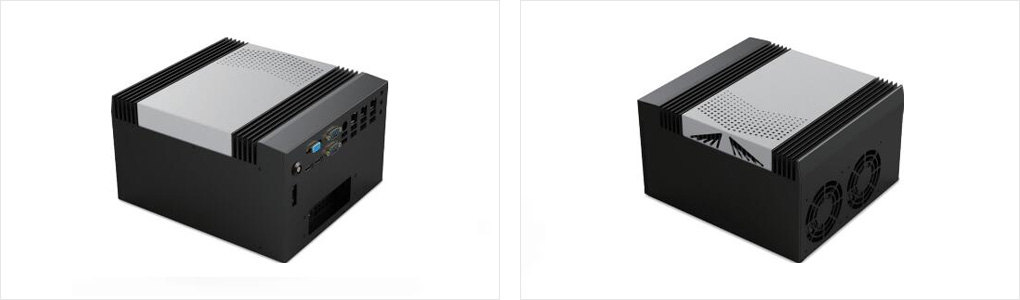

Als Reaktion auf dieses Projekt des PCB-Ofenüberwachungs systems stellte Emdoor Info die EM-MP300HP eingebettete lüfter lose Industries teuerung maschine zur Verfügung, die am Standort des Ofen betriebs gebaut wurde. Wegen seiner reichen seriellen Schnitts telle, dieIndustrie panel PCKann diskrete PCIE16-Grafik und hervorragende Skalierbar keit unterstützen, um Feldgeräte zu verbinden. Die Funktionen derRobuster Industrie-PCSchließen Sie eine Verbindung zur Ofen temperatur regelung ein, um das automatische Backen zu starten, schließen Sie den Bedieners canner an, um Chargen material nummern und Arbeits aufträge zu lesen, und schließen Sie verschiedene benutzer definierte Programme an, um Module auszuwählen. Durch das Sammeln von Schaltern, Fluss informationen und anderen Sensordaten wird eine vollständige Back aufzeichnung erstellt.

Darüber hinaus wird jeder automatische Ofen back vorgang von einem Industrie computer ausgeführt und auf gezeichnet, und verwandte Informationen werden in Serie mit dem Hintergrunds erver verbunden. Die Integration in das Factory Manufac turing Execution System (MES) ist zu einem der wichtigsten Schritte für die PCB-Fabrik geworden, um sich der Intelligent Chemical Factory Industrie 4.0 zuzuwenden.

Reduzierung von Eingabe fehlern und Steigerung von Produktivität und Ertrag.

Erstellen Sie auf digitale Weise eine vollständige Back aufzeichnung, damit Kunden die Informationen zur Ofen nutzung schnell erfassen und den Prozess danach verfolgen können.

Plattform übergreifende Integration anderer Factory-Management-Anwendungs systeme und machen die Front-Office-Betriebs-und Hintergrund management funktionen vollständig integriert.

Vielen Dank für Ihre Aufmerksamkeit auf Emdoor Rugged PC!

Bitte füllen Sie das Formular aus, um uns Ihre Bedürfnisse mitzuteilen. Wir werden uns so schnell wie möglich mit Ihnen in Verbindung setzen.